铝箔后加工是一个企业至关重要的环节,关乎一个铝企成品率与企业利润点。成品率越高,企业利润点相对就越大。当然,成品率是每一个环节都要把控,标准化操作,还需要精良的设备与责任心强的领导、员工。 设备与操作规范我都不懂,不敢指手画脚,我只能在分切用刀上根据实践分析一下。下面我讲讲分切为什么会产生翘边、多边、掉粉。翘边、多边、掉粉问题除去材料自身与设备问题,大部分都与刀片相关。通常铝箔分切主要有两种刀片。一种是圆刀片,一种是片式划刀片也称剃刀。剃刀片是固定一个点位,分切圆刀片以材料收卷被动切割、划开。铝箔为主动分切,速度越快,刀片的阻力相对越小。越慢与之相反。刀片的厚薄与阻力相对应的。刀片越厚,阻力越大。越薄与之相反。由于剃刀片是划切固定不动的,刀口与箔、薄材料接触时,切点容易出现疲劳发热,所以过一段时间后就会刀口不锋利,刀钝就会出现撕裂现象,出现掉粉毛边在所难免。当然,这些与分切角度也有关系。选用好的剃刀片是解决这些问题的优选,陶瓷刀片应该是优选。

目前所有铝箔企业都想加工高附加值的电池箔,但电池箔验收标准堪称苛刻。代表性锂电池企业中像:比亚迪、ATL、A123电芯企业,对铝箔的验收标准堪称苛刻。对箔要求极高,而且对宽幅、粉尘、翘边也算是苛刻中的苛刻。所以对于产量并不高的电池箔企业,后加工分切成品率,至关重要。

[陶瓷与钢刀片的区分]在高速分切中,钢刀片散热系数差,分切速度越高,摩擦系数就越大,产生热量就会越多,截留在钢刀片的热量就越多。分切过程中箔与刀片磨擦会产生热量,一部分热量随着收卷已在常温下散去,而另一部分热量就留在了钢刀片上,而且是累计热量,分切时间越长、速度越高,留在刀片上的热量就会越多。这样刀片又把热量传导到箔上,就形成了对箔传热,由于这时候刀片已出现高温再与箔接触就会产生粉尘黏刀,使刀片使去锋利度,形成掉粉、翘边情况。同时刀片过热又会使刀片失去了原有的硬度,而失去耐用性与锋利度,从而产生掉粉、荷叶边等。而陶瓷刀片,在常温工作情况下,无静电加载,散热性好。陶瓷本身就是常用的润滑助剂。这也是为什么陶瓷刀片比德国涂层刀片要耐用的原因之一。还有陶瓷刀片本就是高硬度,硬度在莫氏9级,仅次于金钢石。高速分切中陶瓷自带润滑功能,在分切4小时后,刀片与箔、薄材料摩擦后反而更锋利。这也是耐久性的另一部分原因。目前像杭州鼎胜、中铝洛阳铝箔、洛阳龙鼎、南山铝等已经意识到陶瓷刀片能减少分切中的铝粉50%以上。

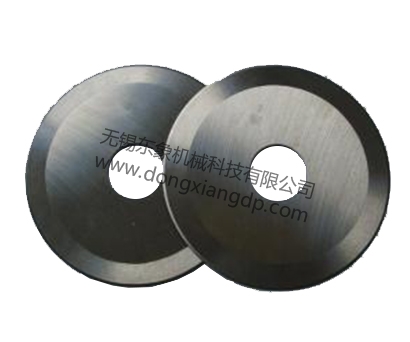

[铝箔圆刀片的两种分切方式] 分切圆刀片厂家圆刀片分切有一部分是铝箔主动分切,也就是圆刀片被箔材料收卷带动旋转,与剃刀片是同样的方式,只是有更多刃口的与材料接触。这种方式由于刀片本身是被动的,受材料的速度影响,接触点、刀口是下压方式。材料收卷是有跳动的,由于刀片自身没有动力,收卷的波动易出翘边。

圆刀主动分切,这是目前最通用的方式。圆刀主动分切有两种,一种是同轴转动,一种是独臂式电机驱动。个人更看好独臂式驱动,这种可以根据材料厚度不同,调节刀片转速。 圆刀常规情况以上下刀配合分切,而我们通常看到的是蝶形上刀,为什么我们要用蝶形上刀呢?这是从日韩传过来的,由于平行度不够,用蝶形刀片可以弥补这方面的不足,我们通常都要把蝶形上刀给压贴合在下刀上,就是怕平行度不够,切不出好的产品。这点请大家注意:德国人,不用蝶形碗状刀片。他们的刀片,都是一个平面,因为他们的刀片平行度误差不超过0.5um。但通常德国分切刀片厚度都会选择在2mm以上。因为刀片越薄,平行度公差越难控制。但厚度越厚,阻力越大,越容易出现翘边、压痕、掉粉情况。个人,更倾向于薄刀片,认为刀片越薄,切出的产品会越好。但不建议用上下刀贴合给压的分切方式。上刀与下刀贴合越紧,对箔材料越容易出现粉尘,较好的方式是上刀为平圆(非蝶形),离缝分切。这种方式是为了减少上刀与下刀的摩擦跳动,摩擦跳动是由于设备、刀的平整度、与分切中总会有粉尘会掉入贴合上下刀片的缝隙中产生的,贴合越紧还容易挤压材料,这也是为什么贴合越紧会掉粉的原因。 箔材分切中为什么会产生粉尘,因为再好的分切都是以撕裂的方式分切的,粉尘多少只是一个相对值,分切粉尘一直存在,相对是可控、符合标准而已。刀片,是减少粉尘与翘边的至关重要环节,刀片越薄,撒裂值就越小,粉尘就越少。分切圆刀片加工,刀片越厚,撒裂就越大。粉尘就会增加。刀片的锋利度也有非常大的关系,通常一片刀的锋利度,要用放大镜或投影仪,把刀口放大120倍以上,看有没有明显的锯齿状,如果有明显的锯齿状,出现掉粉,毛刺情况再所难免。掉粉与分切机的速度、上刀的转速也是成正比的,上刀转速慢于收卷速度,粉尘不会增加,但就会出现压痕、翘边。上刀转速过高,就会产生刀片与箔材的二次摩擦,会出现大量粉尘。较好的方式是:“上刀转速要略高于收卷速度的6~8%”,在这个速度下,翘边与粉尘都能得到控制,相对是一个理想值。分切粉尘、翘边与帖刀也有很大关系,建议:分切用平圆刀,以不帖合上下刀方式分切(上刀与下刀不帖合有缝隙分切)这个对圆刀的平行度要求非常高,要控制在2um之内,两侧用单边刃双角度刀片,减少边部摩擦系数,降低边废料断带风险。中间用双刃双角度刀片(宝剑刃口),放在下刀0.3~1.0的中间。当然,掉粉、翘边,这与分切张力、材料厚度、薄材的不同材料也有很大关系,硬态材料相对要好切一些,上下刀离缝隙略大一些,很大值不能超越0.08,过大翘边问题就会产生。软态材料更易出现翘边,上下刀离缝隙不能超越0.04。当然上下刀离缝隙与分切材料的厚度有很大关系,材料越薄,缝隙要越小。较好使用带刻度显示可调节上刀架。 这些都是我个人观点,不一定是正确,欢迎您参与共同讨论,提升分切质量。

133-5811-4847

地址:无锡市新吴区五洲国际工业园111-121号